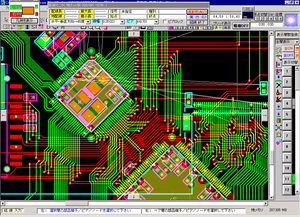

私も使っているCADLUS Xをアットマークエレで語りましょう [プリント基板設計]

アットマークエレ

アットマークエレhttp://www.atmarkele.com/?m=pc&a=page_o_login

SNSだったりするのですが、もう申請すれば誰でもOK状態ですね。

EAGLEなんかはあっちこちで語られていて、本まで出ているので情報には不足しませんが、それに比較して公式ページ以外はほとんど語られる事の無いCADLUS Xです。無償なのにね。(でもP板.COMしか使えないけれど。)

今度機能追加されるらしいです。縮尺指定できるイメージ印刷とか、もしかしたらの自動塗りつぶしとか。

じみーに語りませう。

引けるのか? [プリント基板設計]

実体顕微鏡で覗いて見れば [プリント基板設計]

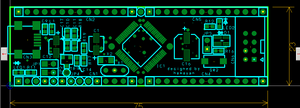

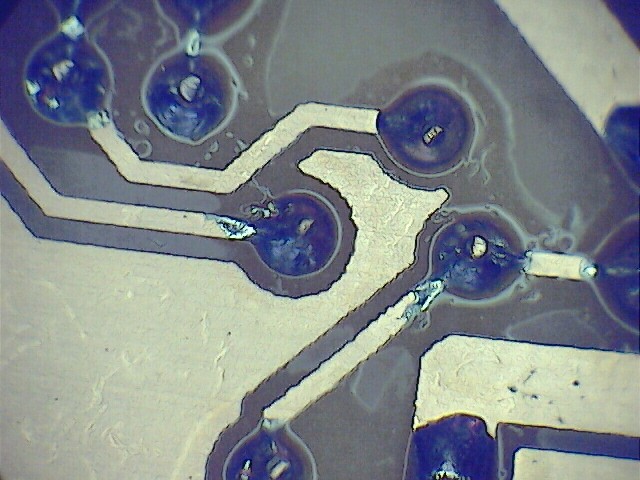

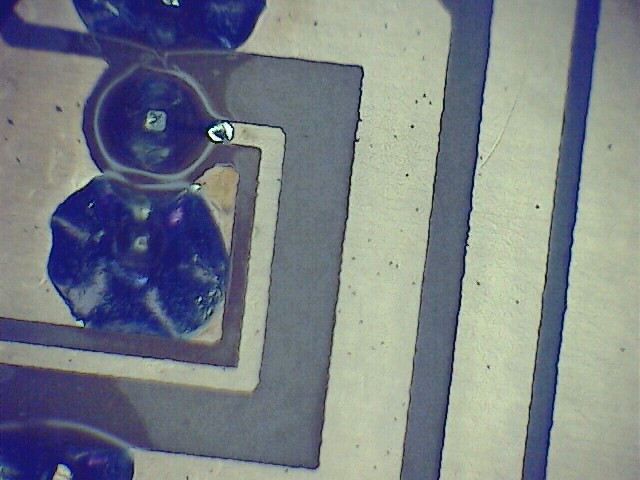

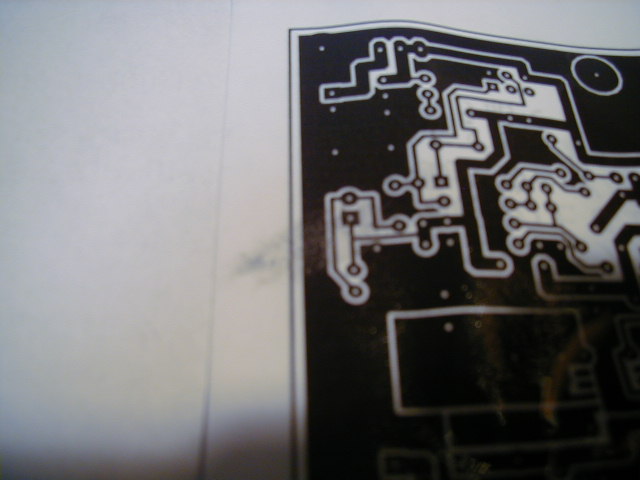

エッチングした基板を、実体顕微鏡で観察してみました。

使ったのはサンハトヤの感光基板で、プリンタはキャノンのインクジェット。用紙はインクジェット用OHPシート。

設定は、用紙設定は「OHPシート」とし、画質は「きれい」、「グレースケール」、「濃度は最大」でやっています。解像度は600dpiになります。

なお、一回の印刷では濃度が足りないので、更に2回上書きしてインクの濃度(と言うか密度)を上げています。

感光は、当日は薄曇でしたので、2分位太陽に曝して行いました。

|

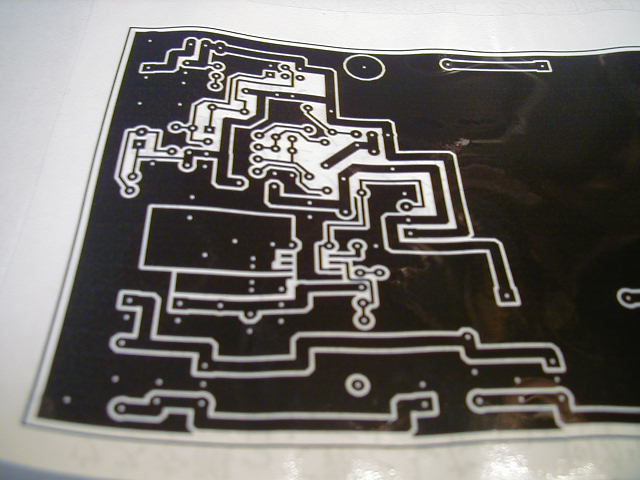

この基板はかなり上手く行った方です。現像液、エッチング液共に新しく、現像、エッチングのどちらの工程も最短で行いました。 最も狭いパターンは、16milで作成しました。 写真ではちょっと判り難いのですが、スパッと綺麗な線は引けず、パターンの淵はギザギザしています。 これでも直線部分は比較的綺麗ですが、曲線や一部の斜め線の場合、エイリアシングが発生しています。 |

|

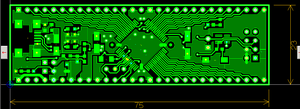

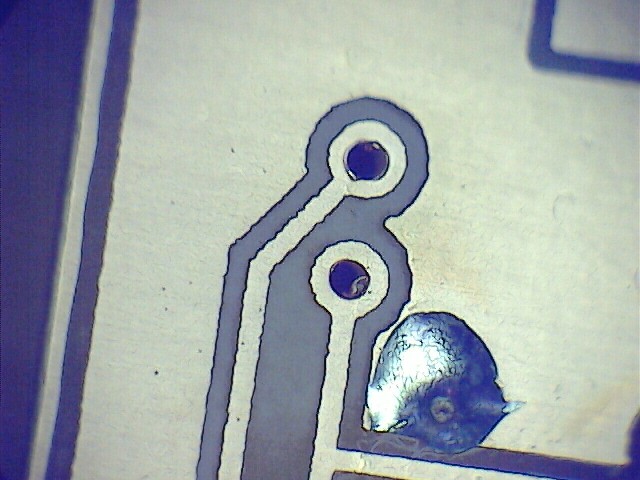

実体顕微鏡で見ると、DIP部品の足用の穴も、やけに深く感じます(*´ー`) 。 |

|

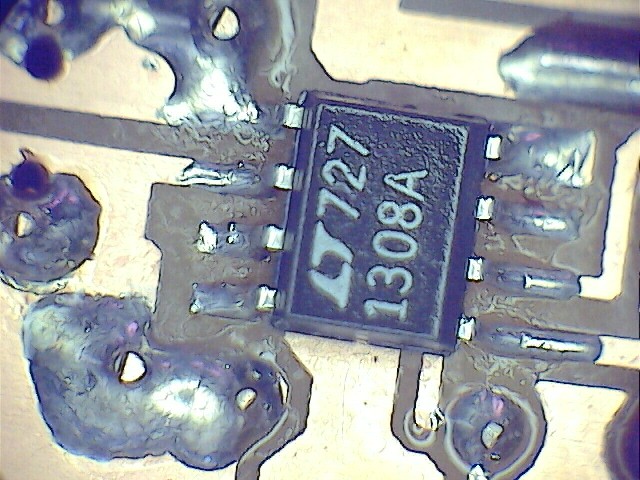

ICやベークがテカっているのは、防錆用のコート剤が塗られている為です。 |

|

銅箔上のゴマみたいな黒い点々はピンホールです。OHPシートに3度塗りしても、一部に塗り斑が有った為、こうなります。しかしこれはかなり少なく、綺麗な方です。 エッチングする時のマスクの出来如何ではもっと沢山のピンホールが出来、本当にこれで通じるのかなあ?と思えたりします。 |

結局の所、細かいパターンが引ける事より、頑丈なマスクを形成する事を目指した方が良いです。

また、パターンはなるべく太めにした方が良いでしょう。と言いますのもエッチング液は、まずマスクの無い所を溶かして行きますが、次にマスクの下の銅箔を、側面から侵食します。

この為必要以上に狭いパターンを引いた場合、側面からの侵食で一部パターン切れを起したりします。

ちょっとやそっとのミスでも、断線等起さない程度のパターン幅を設定すべきですね。

インクジェットプリンタでパターン形成への夢想 [プリント基板設計]

いや、結局のところやらないよ、多分。でも、家庭に有るインクジェットプリンタで、エッチングのマスクを形成できるなら、随分手間が少なくなりそうだ!と、夢想しているだけです。

Make blogでは、インクジェットプリンタを改造して基板に直接マスクを印刷しておりますが、このプリンタにはエプソンのプリンタを使用しているようです。特にインクが重要らしく、基本的にエッチング液は水溶液なので、水に対する耐性が問題となるようです。

しかし家のプリンタはキャノンです。じゃあキャノンのプリンタではできないのか?と思ったりしてしまいます。そこでちょこっと実験。

※あくまでも私の記憶ですが、インクの耐水性に関してはキャノンの方が先行していた筈です。そのキャノンが耐水性で劣るとは、考えにくい、、、なあ。

使用したプリンタはIP4200です。このプリンタは黒のインクタンクを二つ持っていて、テキスト等の黒のみの印刷時には、専用のタンクから印字するのかもしれません。この時の解像度は600dpiとなっています。多分テキスト専用のタンク側に、顔料系インクが使われているのだろうと想像しています。

別に顔料系だから水に強いとかそう言う事は無く、顔料系と染料系の違いは、紙に染み込んで定着する(染料系)か、紙の表面で定着する(顔料系)かの違いで、銅箔にはインクが染み込む事は無いから、必然的に顔料系を選ぶ事となるかと思われます。

|

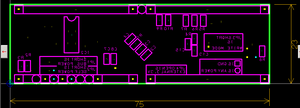

普通紙に黒でパターンを印刷してみました。設定は、「きれい」、「グレースケール(一応)」、マニュアルで濃度を最大、にしています。 |

|

エッチングで掛かりそうな最悪の時間(30分位)水に漬けて見ました。 |

|

引き上げてみました。うーん、滲んでない!。 |

|

指で擦ってみると汚れます。しかしこれはふやけて緩んだ紙の繊維ごとこそげ落された感じで、滲むとは別の状態でしょう。 |

結論から言えば、行けそうかな。

ただ、単に印刷できれば良いかと言えばそうではなくて、まあそれは次回書きます。

自作基板製作者の夢? [プリント基板設計]

プリンターに紙を差し込む事無く、直接対象に印刷できます。

http://www.printdreams.com/inside/printbrush.html

http://www.printdreams.com/printbrush.asx ←メディアプレーヤで再生できます。

エッチングで基板を製作している者にとって、インクジェットプリンタでパターンを印刷するのが一種の夢?ですよね。しかし一般的なプリンターは、プリンターに紙を挿入して使う為に、厚さ1.6mmとかの曲がらない素材の基板に印刷するのは困難です。CD-Rレーベルの印刷機能を使って印刷してみるとか検討はしてみても、実際に試した例と言うのは今のところ聞いていないし、WEBでも見かけていない。

結局プリンターに紙を挿さないと印刷できない点で、致命的な制限を受けている訳です。

しかし冒頭に挙げたサイトのプリンターは、プリンターに紙を挿すと言う制限を無くす事を実現する事で、様々な物に印刷できるユニークな製品を発表しています。

うーん、面白い!。

※補足

このプリンタについてはこれ、

http://japan.xilinx.com/publications/xcellonline/xcell_60/index.htm

を読んで知りました。

ニーズは有ると思うんですけれどもね。

※新しいサイト発見

http://www.createch-group.com/projects/printdreams/printbrush/

プリントブラシは、年末から、来年初頭に販売予定されているって事かな。

”夢”で終るのか?と思っていたら、実現に向かっている模様。

そうなれば、絶対Make blog辺りにチャレンジャーが現れるよね。

アットマークエレで、基板作成リアルタイムドキュメントを書いてくれる希望者を募集しています。 [プリント基板設計]

アットマークエレにて、自分のアイデアの実現過程をリアルタイムにレポートすれば、基板作成をインフロー側が行ってくれるとの事です。

アットマークエレにて、自分のアイデアの実現過程をリアルタイムにレポートすれば、基板作成をインフロー側が行ってくれるとの事です。

これを機会に、プリント基板作成デビューしてみては如何でしょうか。

チャレンジを希望される方は、まずアットマークエレ自体に参加する必要が有りますので、以下の絵の中のアドレスに連絡ください。

こちらから招待状をお送りします。

P板.COM これは本気か? [プリント基板設計]

しかし著作権を解決するだけで大変な事になると思うが。

そもそも書籍や雑誌、WEBで公開されている回路が全て著作権について解決できている訳ではないだろうし。

いや、もっとも問題なのは、SNSって参加した事無いから”良く判らん!”が一番問題。何それ?。

http://japan.cnet.com/release/story/0,3800075553,00016956p,00.htm

感光基板でエッチング基板を作成する [プリント基板設計]

ページプリンタで作成したパターンを転写させる方法は、まだ納得の行ける出来まで行っていないので、当面タイトなパターンの場合は感光基板を利用する事となりそうです。

そこで、感光基板を使ったエッチング基板のオリジナルな作成方法も紹介しておきます。

手順は、ここで行った手順を辿る訳ですが、まず用意する物を挙げて置きましょう。

1.感光基板。サンハヤトで売っているやつです。

2.PKクランプ。露光時に感光基板とフィルムを押し付ける治具です。やはりサンハヤトの物を使っています。

3.インクジェット用OHPシート。勿論インクジェットプリンタで印刷します。

4.インクジェットプリンタ。最近の物はエントリーモデルでも十分な解像度が有りますので、安物で十分。

5.ストックバック。ジッパーで閉じる事が出来るビニールの袋、よく冷蔵庫で使うあれです。リード製の物が具合が宜しいです。

6.現像液。実際はDP-10とかの粉末の薬品をお湯に溶かして使用します。

7.適当なバット。100円ショップ辺りで売られているプラスチックの平たい容器で十分。

8.エッチング液。塩化第二鉄溶液、やはりサンハヤトで売られていますが、粉末を薬屋や画材を売っている所で入手し、それを水で溶いても良いみたいですね。やった事は無いですが。

9.有ればなお良いのが棒温度計。

10.太陽

では手順の詳細に入ります。

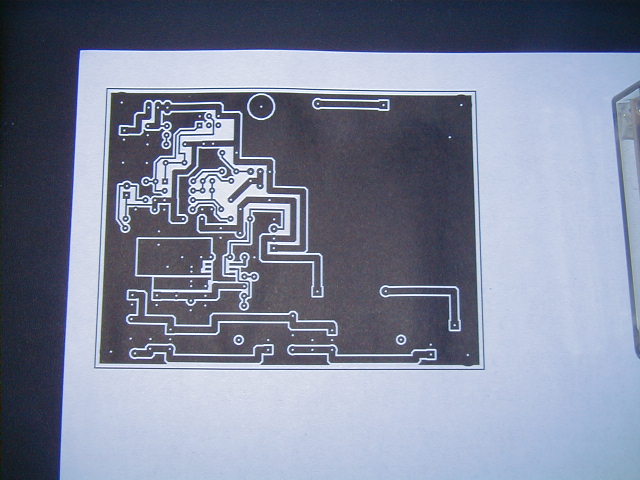

1.CAD(例えばEAGLE等)でパターンを作成し、印刷機能を使ってOHPシートにポジフィルムを作成します。この時、印刷仕上がったフィルムを光に透かして見て、もし薄いようでしたら、2回、3回と重ね塗りします。ガイドの位置をずらさなければ、かなりの確立で綺麗に上書きしてくれます。

2.ハサミで必要なサイズにシートを切り出して感光基板に重ね合わせ、4辺の一箇所のみ基板とフィルムをセロハンテープで固定してずれるのを防ぎ、これをPKクランプで挟んで、外にでます。複数枚のフィルムの面付けも可能です。無駄の無い様に使いましょう。

よくライトボックスで感光させる例が有りますが、時間掛かるし、最近のサンハヤトの感光基板は根性が入っていて、OHPシート越しにはなかなか感光し切る事ができないので、だったら強力な紫外線を発する太陽に曝してしまった方が簡単です。

晴れていれば、夏場で1分くらい、冬場で2~3分くらい、天気状況によって若干変わると思いますが、フィルムの黒インクの層が十分厚ければ、意外と適当で行けます。

まあ失敗したら、基板の感光剤を除去して、熱転写方式に切り替えて下さい。

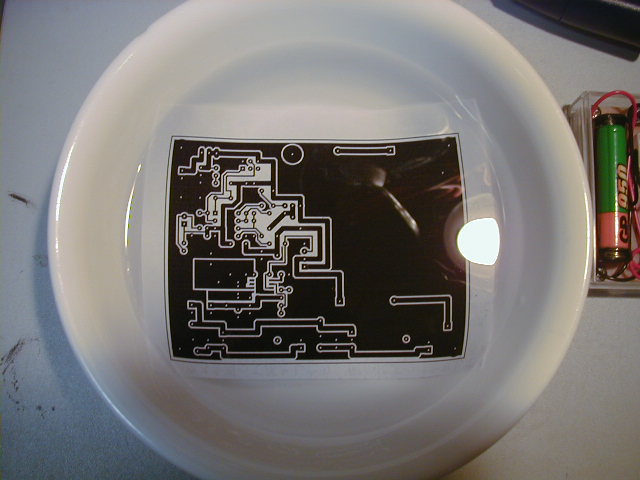

3.ストックバックに現像剤とお湯を規定の量入れてそのまま攪拌し、別にバット代わりの容器にもお湯を張って置きます。この時温度計でお湯の温度を測り、決して規定の温度以上に上げないで下さい。基板を入れたとたん、見るも無残な姿になります。

反応が鈍いなと感じた時も、低い温度から高い温度にする方向でやります。

さて、ストックバックに先程太陽で感光させた基板を優しく入れます。と言うのも、基板の角でビニールに穴を開けると、当然中身の薬液が漏れてきますからね。

ストックバックごとバット代わりの容器に入れて湯煎しながらマスクを作成します。

袋を振ったりする時も、やはり優しく、優しく。決して穴を開けない様に。

4.水で基板を十分洗浄しておきます。マスクに不備が有って修正するならば今のタイミングです。一度水で洗浄したマスクは意外と丈夫で、無理に擦らない限り剥がれる事はそうそう有りません。

今度はエッチング液の準備をしますが、やはりストックバックにエッチング液をあけて、湯煎用のバットも用意し、ストックバックの中に基板を優しく入れます。ストックバックごとバットに入れて、湯煎を行いますが、この時、基板のパターンを形成する側を下に向けておきます。

温度が下がったなら、バットのお湯を張り替えて、時々ストックバックごと取り出して中身の基板の具合を見ます。透明なビニールなので、取り出す必要は有りません。

5.エッチングが完了したら、必要ならばドリルで穴開け作業を行います。

6.もう一度太陽に基板を曝して、残っているマスクを完全に感光させ、先程の現像液が入っているストックバックに入れて、表面のマスクを取り去ります。

以上、簡単プリント基板の作成方法でした。

薬剤の処理方法は、マニュアルをよく読んでやって下さいね。

液をバットにあけずにストックバックでやる方が、容器の洗浄の手間を省けますし、各工程での取り扱いも容易です。

また、薬剤の保存も袋に入れたままで保存できます。但し、穴が開いていない事を確認し、ストックバックを2重にして置くと良いでしょう。エッチング液、現像液共に何度も再利用可能です。

レーザープリンターでエッチング基板を作成する [プリント基板設計]

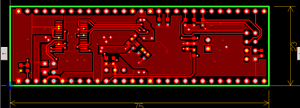

MAKEブログでエッチング基板のマスクをレーザープリンターを使って作成している記事があり、それを試して見ました。

MAKEブログでエッチング基板のマスクをレーザープリンターを使って作成している記事があり、それを試して見ました。

写真はMAKEブログの写真です。この記事では両面基板の製造を紹介していますが、私がエッチングしたのは片面基板です。

結果から言えば、なかなか上手く行きます。

まず今までのエッチング基板の作成手順を紹介すると、

1.CADでパターンデータを作成し、それをインクジェット用OHPシートに印刷します。

2.これをポジフィルムとし、サンハヤトの感光基板にパターンを焼き付けます。

3.焼付け後は現像液を使ってパターンのマスクを形成します。

4.エッチング液に漬けて不要な銅箔を除去し、パターンを作成します。

5.その後、ドリルで穴を開けます。

6.全ての穴が開け終わったら、パターンの上に残っているマスクを除去する為に、再び現像液に漬けます。

7.部品を実装します。

8.銅箔面が錆びるのを防ぐ為に、ハヤコートを吹き付けます。

9.乾燥させて終了。

この方法で基板を作成した場合、上手く行った場合はかなり綺麗に(パターンのエッジがシャープであるとか、細かいパターンが引けるとか、まあ同じ事ですが)基板を作る事が出来ます。

しかし欠点を挙げるとコストが掛かります。まずフィルムですが、サンハヤトのインクジェット用用紙程ではないですが(と言うかあれは高すぎ)、OHPシートも一枚100円近くします。

また感光基板もそこそこ高いです。例えば一番小さい10K(EAGLE無償版で作成できるサイズに近い)でマルツで一枚362円です。

また購入したばかりの感光基板は扱いが難しく、特に温度管理を正しく行わないと、ちょっと現像液に漬けただけで全部剥がれ落ちたり、感光不足となったりです。その度に単なる銅箔基板が増えていきます。

レーザープリンターを使った場合のエッチング基板の作成手順を紹介すると、

1.CADでパターンデータを作成し、それを光沢紙のレーザープリンター用シートに印刷します。

2.このシート上のトナーをアイロンを使って銅箔基板に転写します。

3.水に浸して紙をふやけさせ、歯ブラシ等を使って、紙を取り去ります。

4.エッチング液に漬けて不要な銅箔を除去し、パターンを作成します。

5.その後、ドリルで穴を開けます。

6.全ての穴が開け終わったら、パターンの上に残っているマスクを除去する為に、シンナーを使って除去します。

7.部品を実装します。

8.銅箔面が錆びるのを防ぐ為に、ハヤコートを吹き付けます。

9.乾燥させて終了。

上で失敗した感光基板も無事、ここで再利用できました。

欠点は、アイロンで押し付けるので、場合に拠ってはパターンにギザギザが出来てしまいます。感光基板より若干パターンギャップに余裕を持たせた方が良いです。

レーザープリンターが必要です。

基板を作るよりシンナー吸っている人が出るかもしれません。

その程度かな。

逆に利点は、シートが遥かに低コストです。今回は以下のシートを使いました。こんなに要らないけれど。

SANWA SUPPLY LBP-KA4-250 カラーレーザー用フォト光沢紙・薄手

- 出版社/メーカー: サンワサプライ

- メディア: エレクトロニクス

失敗しても、いくらでもやり直しが出来ます。

感光剤を塗っていない銅箔だけの基板は安価です。先の10Kと同じサイズの場合110円です。

必要な分だけ、切り出して使えます。

結構転写したトナーは丈夫ですので、例えば同じ手順でシルク印刷も出来そうですし、パッド図のネガを作成してレジストに出来ない物か?とも密かに検討中です。

レーザープリンターを持っている人は是非お試しを!。